در این مطلب از سایت دانلود بانک مقالات فارسی گزارش کارآموزی ایستگاه گاز (دانلود مقاله کارورزی ایستگاه گاز) را به صورت فایل WORD و قایل ویرایش برای شما کاربران گرامی گردآوری کرده ایم که دارای ۶۳ صفحه می باشد که بعد از پرداخت و خرید لینک دانلود گزارش کارآموزی ایستگاه گاز برای شما نمایش داده خواهد شد.

گزارش کارآموزی ایستگاه گاز

مقدمه :

ایران کشوری غنی از منابع هیدروکربنی است و سازندهای عظیمی از نفت و گاز در آن موجود است که پس از گذشت سالیان زیاد هنوز در حال بهربرداری هستند. آغاجاری یک سازند غنی از منابع نفتی است که به مدت ۷۰ سال روزانه نزدیک به ۸۰ هزار بشکه (هر بشکه ۱۵۹ لیتر) از این مخزن برداشت میشود. طرح تزریق گاز فازهای ۶، ۷ و ۸ میدان پارس جنوبی به میدان نفتی آغاجاری در خردادماه سالی که گذشت، افتتاح شد. با افتتاح این طرح برداشت نفت از مخازن ۷۰ ساله این میدان دو میلیارد بشکه افزایش مییابد. این طرح در قالب جمعآوری و تزریق گاز به میدان نفتی آغاجاری در ۹۰ کیلومتری جنوبشرقی اهواز از دیماه سال ۱۳۸۰ آغاز شد و در شهریور سال ۱۳۸۸ به اتمام رسید. در بیان ویژگی این طرح باید گفت که طرح تزریق گاز آغاجاری به دلیل تاثیری که بر استفاده بهینه از ذخایر این میدان دارد، مصداق بارز و برجسته اصلاح الگوی مصرف است. میزان نفت اولیه مخزن حدود ۲۸ میلیارد مترمکعب است و با تکمیل این طرح تولید آن به ۳۰۰ هزار بشکه در روز خواهد رسید که این به معنای آن است که میزان برداشت از نفت در میدان آغاجاری، دو میلیارد بشکه افزایش خواهد یافت . طرح تزریق گاز آغاجاری متشکل از ۱۲ واحد بهرهبرداری، ۱۷ ایستگاه تقویت فشار و تزریق گاز، ۸ کارخانه گاز و گاز مایع، ۳ واحد نمکزدایی، ۳ تلمبهخانه، ۲ پالایشگاه گاز و گاز مایع و ۶ مورد تاسیسات آبرسانی است. این طرح به واسطه تعاملات نزدیک میان شرکت «متن» و شرکت بهرهبرداری نفت و گاز آغاجاری که یکی از ۵ شرکت بهرهبرداری تابع مناطق نفتخیز جنوب است، به اجرا درآمده است. شایان ذکر است که این طرح یکی از بزرگترین طرحهای تزریق گاز خاورمیانه نام گرفته که علاوه بر افزایش تولید کنونی تا سقف ۳۰۰ هزار بشکه در روز، از کاهش تولید میدان نیز جلوگیری میکند.

ایستگاههای تقویت فشار گاز

منطقه یک عملیات انتقال گاز با دارا بودن ۸ ایستگاه تقویت فشار گاز و یک واحد کارخانه تفکیک گاز اهواز یکی از قدیمی ترین شرکتهای تابع شرکت ملی گاز ایران می باشد که قبلا در قالب منطقه عملیاتی خوزستان تحت مدیریت پالایشگاه بیدبلند سازماندهی و ایفای وظیفه مینمود که پس از تصمیمات اتخاذ شده از سوی شرکت ملی گاز در سال ۱۳۸۰از پالایشگاه بیدبلند تفکیک شد . ازاین هشت ایستگاه تقویت فشار گاز یاد شده ۲ ایستگاه توربینی (رولزرویس) و ۴ ایستگاه انجینهای کلارک و ورتینگتون و ۲ ایستگاه نیز توربین GEC که مجموعا عملیات جمع آوری و تقویت فشار گاز منطقه عملیاتی خوزستان را عهده دار می باشند در منطقه عملیاتی اهواز ایستگاههای شهید محمدی و شهید مصطفوی مسئولیت جمع آوری و ارسال گازهای گرفته شده از واحدهای N.G.L 600, 400 را به عهده دارند و در منطقه عملیاتی مارون ایستگاه شهید دستیاری ، مسئولیت جمع آوری و ارسال گازهای دریافتی از NGL600 را عهده دار می باشد که پس از تقویت فشار آن ، گاز را به داخل خط ً۳۰ اصلی ارسال می نماید . در منطقه آغاجاری ایستگاههای شهید مندنی زاده ، شهید مکوندی فر و شهید یوسفی مسئولیت جمع آوری گازهای دریافتی از واحـدهای NGL 100, 200 , 300 را عهده دار بوده که پس از جمع آوری با ایجاد فشار مناسب آنرا بداخل خط لوله ً۴۰ ارسال مینماید و ۲ ایستگاه دیگر یعنی ایستگاه شهید کاوه پیشه و شهید آتش پنجه که اولین گازهای خروجی از واحدهای تصفیه پالایشگاه بیدبلند را به خط سراسری اول با ایجاد فشار مناسب ارسال می نماید تا به واحد تقویت فشارگاز شهید آتش پنجه که خروجی گازهــای دریافت شده از منطقـه عملیاتی خوزستـان است می رساند و این واحد نیز گاز را به سمت ایستگاه تقویت فشار پاتاوه در منطقه عملیاتی اصفهان ارسال می نماید.

حوزه معاونت عملیات تاسیسات منطقه یک عملیات انتقال گاز منطقه ی آغاجاری/اهواز دارای چهار ایستگاه LP بوده که بنامهای ایستگاه شماره ی یک (شهید مندنی زاده)، ایستگاه شماره دو(شهید مکوندیفر) و ایستگاه شماره ی سه(شهید یوسفی) و ایستگاه شماره چهار(شهید مصطفوی)می باشد. وضعیت کنونی ایستگاههای LP آغاجاری/اهواز از نظر قابلیت بهره برداری بگونه ای است که ایستگاههای شماره ی دو، سه وچهار در حال بهره برداری بهره برداری و ایستگاه شماره ی یک بمنظور تاسیس ایستگاه جدید تخریب و در حال آماده سازی جهت استقرار تاسیسات جدید می باشد. بطور جداگانه ایستگاه شماره سه دارای سه واحد کمپرسور گاز بوده و ایستگاه شماره ی دو و چهار دارای دو واحد کمپرسور گاز نوع LP می باشند. ایستگاههای مذکور گاز مورد نیاز را از تاسیسات بهره برداری نفت OPCOS که در آنجا میعانات گازی همراه از نفت جدا و گاز همراه پس از رطوبت زدایی ، دریافت می نمایند.

تشریح کلی تاسیسات LP(Clark Engine Compressor) :

ایستگاه تقویت فشار گاز شهید مکوندیفر (Compressor Station No.2) در ۲ کیلومتری شمال غرب شهرستان آغاجاری و در ۱۸کیلومتری شرق میانکوه قرار گرفته است . این ایستگاه در ۳۰ درجه عرض شمالی و ۶۰ درجه طول شرقی قرار گرفته و ارتفاع آن از سطح دریا ۲۴۴ متر می باشد . این ایستگاه گاز طبیعی را از NGL200 گرفته و پس از تقویت فشار گاز را جهت تصفیه به پالایشگاه بیدبلند ارسال می نماید . ایستگاه از ۲ واحد انجین کلارک دوزمانه گاز سوز ۱۶ سیلندر V شکل مدل TCVA-16 تشکیل شده است . قدرت انجین های کلارک ۶۰۰۰ اسب بخار است که با تغییراتی که دستگاههای خنک کننده بوجود می آورند و نیز اثر حرارت محیط می توان تا ۷۴۴۰ اسب بخار در حرارت محیطی معادل ۴۰OF از انجین های کلارک استفاده نمود . فشار گاز ورودی به ایستگاه حدود الی می باشد که هر واحد کمپرسوری فشار گاز را تا حدود الی افزایش داده و گاز را به خط تغذیه خوراک گاز ترش به مقصد پالایشگاه گاز بیدبلند ۱ تزریق مینماید. (هر kg/cm2 برابر است با یک Atm )

فشار خروجی واحد که البته از روی صفحه نمایشگر واحد قابل رویت می باشد، بوسیله ی تنظیمات سرعت، گشتاور و تعداد واحدهای عملیاتی قابل تنظیم می باشد.

فشار ورودی واحد نیز بطور مشابه قابل مشاهده می باشد. بمنظور جلوگیری از کاهش و یا افزایش ناگهانی و یا خارج از محدوده فشارهای ورودی و خروجی، تجهیزات لازم از قبل فراهم شده و مستقر گردیده. مقادیر فشار قید شده در این نوشته بر حسب گیج بوده و مطلق نمی باشند.

شکل زیر نمونه ای از یک کمپرسور انجین کلارک است

مسیر ورودی گاز به ایستگاه:

گاز در فشاری بین ۹٫۵ – ۱۵٫۵ توسط یک خط ۳۶” وارد ایستگاه می شود و از طریق شیر ورودی (suction valve) وارد خط اصلی می شود. این شیر توسط یک خط ۶” که (suction header purge valve) نام دارد بای پاس شده. که عمل پاک سازی دو خط و یکسان کردن فشار گاز را در دو طرف شیر ورودی به عهده دارد. زمان پاک سازی شیر ورودی (suction valve) بسته و گاز از طریق (purge valve)

وارد خط اصلی می شود و از طریق (DISK …. HEADER PURGE VALVE) بلودان (blow down) و از آنجا به فضا تخلیه می شود. در عمل پاک سازی و بستن بلودان فشار گاز در خط اصلی یکسان شده و سپس یک فرمان OPEN در ورودی ایستگاه داده شد و پس از باز شدن شیر ورودی یک فرمان CLOSED به بای پاس شده و آن را می بندیم در این صورت ایستگاه فشار گیری شده است. (پریشر رایز – فشارگیری) یک عدد کلید عملگر بر اساس اختلاف فشار (pressure switch) کنار ولو اصلی ورودی وجود دارد . در هنگام پرج ایستگاه، ولو اصلی ورودی بسته و این کار از طریق مسیر ۶” کنار گذر انجام میپذیرد. پس از اتمام عملیات پرج، بلودان ولو بسته تا فشار هدر ورودی افزایش یابد. هنگامی که اختلاف فشار دو طرف ولو اصلی ورودی صفر شد، ولو مذکور در وضعیت باز قرار گرفته و پرج ولو بسته میشود. نشانگرهای دما و فشار در پایین دست ولو اصلی و در مسیر منتهی به مایع گیرهای وجود دارند.

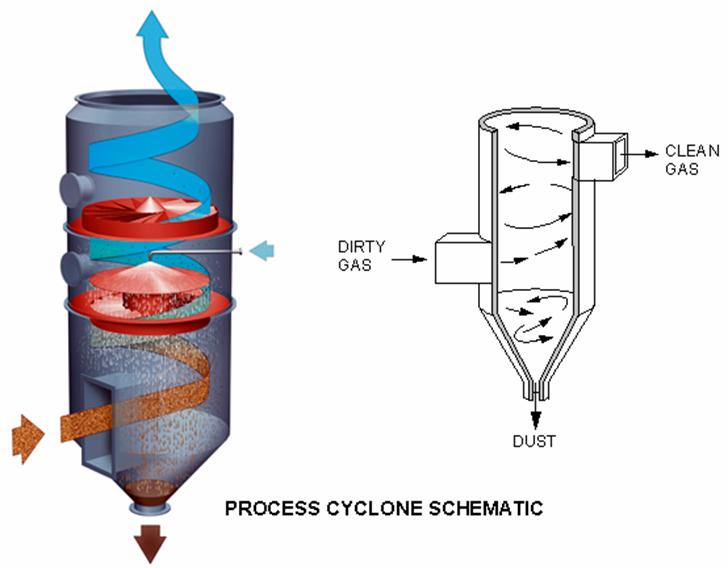

مایع گیرهای مسیر ورودی گاز به ایستگاه : SCRUBBER

بجهت جلوگیری از حمل و انتقال میعانات و آلودگی های همراه جریان گاز، دو عدد مایع گیر بصورت موازی نصب و مورد بهره برداری قرار میگیرد. مایعات و ذرات ریز بوسیله ی جریان گردابی ایجاد شده در مایع گیرها و تحت اثر نیروی گریز از مرکز و ثقلی به کف مایع گیرها سقوط کرده و سطح مایع گیرها بوسیله ی دوعدد کنرل کننده ی سطح کنترل و پایش می شود. در مواقعی که ولو پایش سطح بطور کامل باز نشود، هشدار سطح بالا بر روی پنل پایش نمایان شده و مسئول محوطه را آگاه میکند و اگر همچنان سطح مایعات موجود در مخازن مایع گیر افزایش پیدا کند و یا از سطح اولیه تنظیمات بیشتر شود، واحدها بصورت خودکار در وضعیت گاز در گردش Recycle قرار میگیرند. مایع گیرها به دو عدد سطح سنج مجهز شده و همچنین دو عدد کلید عملگر بر اساس سطح در دو حالت سطح بالا فعال می شوند.گاز ازمایع گیرها توسط دو خط و بطور جداگانه خارج و به یک هدر مشترک انتقال و پس از آن وارد مرحله ی اندازه گیری میگردد. ولوها بترتیب بر روی مسیر ورود و خروج از مایع گیرها وجود دارند که بمنظور ایزوله نمودن آنها در هنگام انجام کارهای تعمیراتی مورد استفاده قرار میگیرند. به عبارتی دیگر مایع گیرها جهت گرفتن ناخالصی های موجود در گاز از جمله مایعات که همراه گاز وارد ایستگاه شده می باشد. مایعاتی که همراه گاز می باشد در اثر نیروی گریز از مرکز به ته اسکرابرها سقوط کرده و چون وزن گاز سبک تر می باشد، گاز از بالای اسکرابر به خط ۳۶” اینچ وارد می شود. اسکرابرها دارای شیرهای کنترل کننده ای می باشند

که بطور نیوماتیکی از کنترل کننده های سطح فرمان می گیرند. چنانچه سطح مایع گیرها از مایع زیاد شود یعنی شیر کنترل باز نشود آلارم Station Scrubber liquid level high در اتاق کنترل ظاهر می شود و چنانچه باز هم این مقدار مایع در مایع گیرها زیادتر شود کلید سطح آلارمی را تحریک کرده و ایستگاه را بطور اتوماتیک به حالت گاز در گردش (Recycle) می برد ضمناً هر یک از مایع گیرها یک عدد نشان دهنده ی سطح، جهت نشان دادن سطح مایع مجهز شده اند. در قسمت ورودی و خروجی هر یک از مایع گیرها شیرهائی نصب شده که جهت جداسازی آنها برای تعمیر می باشد و روی قسمت خروجی هر یک از آنها شیر ایمنی فشار نصب شده که روی فشار ۲۳۵PSI تنظیم شده اند. بعد از خروج گاز از اسکرابرها وارد یک خط مشترک یا خط اصلی ۳۶” اینچ شده و از آنجا به یک هدر یا ضربه گیر واز هدر به قسمت اندازه گیری که از دو خط موازی ۱۶” اینچ همراه با وسائل اندازه گیری مربوطه تشکیل شده وارد می شود.

سیستم اندازه گیری Measurement system : این قسمت از دو خط لوله تشکیل شده هر کدام از این خطوط دارای تجهیزات ابزار دقیقی جداگانه می باشند. هنگامی که نرخ جریان گاز در دو خط مذکور کاهش یابد ولو Rmgv6251 بسته میشود. جریان گاز عامل ایجاد اختلاف فشار در دو طرف اورفیس موجود بر رو خطوط مذکور می باشد که این مهم توسط ترانسمیترها بررسی و مورد سنجش قرار میگیرد. ترانسمیتر A هنگامی که نرخ جریان به کمتر از میزان اولیه تنظیمات کاهش پیدا کند عمل نموده و ترانسمیتر B هنگامی که نرخ جریان به بیش از این مقدار تجاوز نماید عمل میکند. ترانسمیترها جریان بیش و کم با توجه به نوع پردازشگر جریان انتخاب شده اند. علائم از دو ترانسمیتر مذکور به پردازشگر جریان انتقال یافته که در آنجا با استفاده از ضرایب تصحیح دما دریافتی از دماسنج و فشار دریافتی از ترانسمیتر مقادیر جریان محاسبه میگردد. پردازشگر فوق مقادیر را به نمایشگر محلی جریان و ریکوردر جریان و اینتگراتور جریان بشماره شناسایی انتقال میدهد. تغذیه اطلاعات سیستم تله متری توسط اینتگراتور می باشد. هرگاه نرخ جریان از ۹۶% بازه ی تعیین شده برای ترانسمیتر تجاوز نماید پایشگر فشار عملگر نیوماتیکی را برای بازنمودن ولو Rmgv6251 فعال مینماید. بدنبال باز شدن ولو مذکور، گاز به مسیر ۱۶” انتقال یافته که در این حالت هر دو مسیر اندازه گیری قابل بهره برداری می باشند. در نتیجه هر دو ترانسمیتر پردازشگر جریان را تغذیه مینمایند.

فهرست مطالب

مقدمه

ایستگاه های تقویت فشار گاز

تشریح کلی تأسیسات (LP (Clark Engine Compressor

شکل زیر نمونه ای از یک کمپرسور انجین کلارک است

مسیر ورودی گاز به ایستگاه

مایع گیرهای مسیر ورودی گاز به ایستگاه SCRUBBER

مسیر ورودی گاز به واحد (کمپرسور)

فیلتر تلاطم گیر مسیر ورودی مرحله اول

تلاطم گیر مسیر ورودی مرحله ی اول

تلاطم گیر مسیر خروجی مرحله اول

مایع گیر میان مرحله ای

ورودی مرحله ی دوم (مکش)

فیلتر تلاطم گیر مسیر خروجی مرحله ی دوم

مسیر تخلیه گاز ایستگاه

سیستم گاز سوخت مصرفی

ورودی گاز سوخت FUEL GAS INLET

تهیۀ گاز سوخت ENERGENCY FUEL SUPPLY

مسیر تغذیه گاز سوخت انجین ENGINE FUEL GAS SUPPLY

خاموش کردن انجین های کلارک

سیستم روغن کاری و روان کاری Lubrication oil

انجین و کمپرسورهای گاز Engine and gas compressor

سیستم کار و روغن کاری توربوشارژها (توربین)

توربوشارژر Turbocharger

سیستم آب جاکت JACKET WATER SISITEM

سیستم خنک کنندۀ جاکت واتر

SCAVENGING WATER SISTEM

برج خنک کننده Cooling tower

پمپ های سیستم خنک کاری

مسیر برگشت اّب کولینگ تاوری

آب مقطر مورد نیاز برای خنک کاری

مخزن آب مقطر

سیستم خنک کاری- آب پوششی

سیستم هوای متراکم

طریقه ساخت هوای متراکم ایستگاه

توضحات بیشتر

بهره برداری از سیستم هوای فشرده

راه اندازی کمپرسور هوا

مشخصات کمپرسور هوای ریوال

راه اندازی و توقف (تأسیسات/ واحد)

تعاریف و اصطلاحات

سناریوهای راه اندازی و توقف

راه اندازی تأسیسات(ایستگاه)

ممنوعیت ها

اهداف جمع آوری و تزریق گاز

گزارش کارآموزی ایستگاه گاز به صورت فایل دانلودی می باشد شما بعد از پرداخت مبلغ مورد نظر می توانید در همان لحظه فایل را دریافت نمایید. در صورتی که به هر دلیلی موفق به پرداخت و یا دانلود نشدید از قسمت تماس با ما سایت، به ما اطلاع دهید تا در کمترین زمان ممکن به مشکلات شما رسیدگی کنیم.

فرمت فایل: WORD

تعداد صفحات: 63

مطالب مرتبط